El presente trabajo tiene como objetivo mostrar parte del proceso de certificación de una escotilla de rescate de un submarino que demande el uso de los vehículos de rescate (DSRV) o una campana (SRC) para ir en auxilio de algún submarino siniestrado.

|

| DSRV SRC |

1. - Objetivos.

El presente trabajo tiene como objetivo mostrar parte del proceso de certificación de una escotilla de rescate de un submarino que demande el uso de los vehículos de rescate (DSRV) o una campana (SRC) para ir en auxilio de algún submarino siniestrado.

2. - Introducción.

Después del accidente del submarino soviético Kursk (K-141), de la clase Oscar-II, en el Mar de Barents el 12 de agosto de 2000, en donde 118 tripulantes perdieron la vida a una profundidad de 118 metros, la Armada de Chile entre otras, comenzó a evaluar en forma más exhaustiva el estado de las escotillas de rescate de los submarinos 209 y su posibilidad de recibir un vehículo de rescate. Esta evaluación concluyó que si bien existía un compromiso de asistencia de un DSRV o un SRC de parte de la Armada Norteamericana ante un siniestro, no era menos cierto que esta asistencia estaba condicionada a una previa certificación, de la escotilla de rescate de los submarinos 209.

A partir de esta constatación se comenzó con el proceso de de certificación de acuerdo a las especificaciones establecidas en el manual del Navsea (SS700-AAINS-010). La estrategia para abordar esta tarea involucra una serie de actividades que se describen a continuación:

- Análisis técnico y validación de los cálculos: a través de modelaciones numéricas mediante el método de los elementos finitos (FEM), realizando un benchmarck con problemas analíticamente probados.

- Adquisición de los materiales, construcción de los dispositivos a tractar y su instalación: Es necesario antes de adquirir los materiales y construirlos una aprobación de los cálculos por parte del organismo certificador.

- Inspección y pruebas de tracción a los dispositivos a instalar, tanto para el DSRV como para el SRC: Parte del proceso involucra la certificación de los procesos de soldadura

- Aprobación y carta de certificación por parte del organismo certificador (NAVSEA).

Para la primera etapa se utilizaron modelaciones numéricas usando el método de los elementos finitos (FEM) a los dispositivos involucrados, siendo estos en general el truck de rescate, los dispositivos de sujeción para el DSRV y el dispositivo de sujeción para el SRC con sus respectivas cargas de prueba, que para el caso del dispositivo de tracción del DSRV es de 50.000 [lb] en distintas posiciones y para el dispositivo de tracción del SRC la carga de prueba debe ser de 12.000 [lb] también en distintas posiciones, además para ambas pruebas se deberá efectuar una prueba real a estos dispositivos con estas cargas especificadas, para lo cual se tuvo presente la actual distribución geométrica y la capacidad de resistencia de los materiales y elementos involucrados.

Antes de comenzar con el trabajo exigido por el Navsea, se consideró realizar un benchmarck con dos problemas analíticamente probados, como son un recipiente con presión interna sin tapa y una viga empotrada en un extremo con una carga distribuida, para posteriormente continuar con una modelación de la escotilla patrón que el manual entrega para su comparación, y habiendo realizado esta modelación y existiendo una diferencia aceptable (menor a un 5%) entre los cálculos se pasa a modelar las escotillas de rescate reales con sus distintas configuraciones tanto para le caso centrado como descentrado (offset).

Continuando con las etapas planificadas se procedió a la definición de los procesos de soldadura (WPS) y a la definición de la calificación de los soldadores (WPQ) y a la adquisición de la lista de materiales que incluyen Monel, HY-80, bronce y soldadura. Antes de continuar con esta etapa se remitió un preinforme al Navsea para su aprobación, de manera, de poder avanzar con la próxima etapa que básicamente era la de instalación de los dispositivos en la escotilla y posteriormente llevar a cabo las pruebas de tracción que deberán ser efectuadas en la planta de Asmar Talcahuano. Finalizando con la entrega de un informe final al organismo certificador de toda la documentación escrita, sea está: pre- informes, planos, especificaciones, certificados de procesos, calificación de soldadores, certificados de calidad de los materiales, de manera de poder justificar la trazabilidad del proceso de certificación ante el organismo certificador.

[post_ads]

[next]

[post_ads]

[next]

3.- Antecedentes preliminares

Para poder certificar, se requiere necesariamente no sólo validar los cálculos y las pruebas exigidas a la escotilla de rescate de los submarinos, sino además es necesario certificar poder evaluar la capacidad que tiene el país de poder albergar toda la infraestructura que se deberá movilizar, lo que hace necesario evaluar además los aeropuertos, caminos y puertos que permitan trasladar al vehículo con sus equipos y personal que participa en el rescate y que asiste en el lugar del siniestro.

Dado el aviso de siniestro se activa un conjunto de acciones que hacen entre otras cosas mover los equipos que se requiera dada la situación. Si el siniestro es a una profundidad inferior a 250 [m] es posible actuar con ambos equipos, ya sea el DSRV o el SRC, pero si el accidente es sobre esta profundidad e inferior a 600 [m], el DSRV es el vehículo que se deberá utilizar.

No es intención hablar de la operación de estos equipos en este trabajo, sino más bien en como poder utilizar el servicio que presta el Navsea, cumpliendo sus exigencias. La figura N° 1, muestra los pasos que se cumplen cuando una alarma de siniestro se activa.

|

| Figura N°1 |

|

| Figura N° 2, |

La figura N° 2, se muestra un diagrama que permite explicar el proceso completo que demanda la certificación.

4.- Proceso de cálculo para la certificación de la escotilla de rescate.

4.1.- Análisis técnico y validación de los cálculos.

Este etapa se ejecuto con la asistencia de la Universidad Federico Santa María, utilizando el software de elementos finitos ADINA v.8.0.2. de ADINA R&D Inc., para ello se planifico primero efectuar un benchmarck con dos problemas analíticamente probados de manera de verificar el proceso y forma de modelación numérica.

4.1.1 Viga Cantilever y Cilindro con presión interna.

Las figuras N° 3 y N°4 adjuntas corresponden a un recipiente con presión interna sin tapa y una viga cantilever de acero empotrada en un extremo con carga distribuida, a los que se le aplicó las cargas correspondientes de manera de poder simular el efecto y evaluar sus resultados.

Viga cantilever empotrada Figura N° 3 Recipiente con presión Figura N°4

|

Distribución de esfuerzos Figura N° 5 |

|

| Distribución de esfuerzos Figura N° 6 |

y cuyos resultados son respectivamente son mostrados en las siguientes tablas:

Tabla N° 1

Tabla N° 2

[post_ads_2]

[next]

Posteriormente se realizo una modelación de la escotilla patrón que el manual proporciona para su comparación, como se muestra en la figura adjunta, el cual fue confeccionado por el Navsea por el software de FEA Nastran, para evaluar los niveles de esfuerzo. El modelo USM fue construido con 36.832 elementos de placa con cuatro nodos por elementos, teniendo un tamaño cada uno de 0,5x 0,5 [pulg2]. El material es HY-80, con un modulo de elasticidad de E=30 x106 [psi], relación de Poisson v=0,3 y un esfuerzo de fluencia de a = 80.000 [psi]. (La figura N° 7 muestra una "típica" unión del vehículo de rescate DSRV con una escotilla de un submarino cualquiera)

|

| Figura N° 7 |

Se simulo el efecto de la adhesión del vehículo de rescate a la cubierta del trunk (maiting seat) con un anillo de 4" de espesor usando elemento de resorte. Las cargas hidrostáticas se aplicaron en función de la profundidad , además se consideró el efecto de una presión generada de una corriente lateral de un nudo. La modelación USM consideró cuatro

inmersiones de 300, 500,600 y 700 [m], y dos posiciones de la falda del DSRV, un caso donde la falda cae centrada y otra donde la falda del DSRV cae descentrada 3" (offset). El análisis fue del tipo lineal elástico, y los resultados obtenido consideran valores de esfuerzos mínimos en la dirección vertical para cada uno de los casos analizados. Los valores de presión P1 y P2 están definidos por el NAVSEA en la referencia N°1. "p" es la presión hidrostática medida en [psi], P1 y P2 se definen como:

Pi = p - Pi,

P2 = p + Pl

Siendo "Pl"la presión lateral, cuyo valor según el Navsea es de 290 [psi] generándose los siguientes valores de presión, que muestran en la tabla N°3.

|

| Valores de la presión hidrostática de presión Tabla N° 3 |

Las figura N° 8 muestra los modelos generados por el Navsea y la USM

Modelo Navsea Modelo USM

Figura N° 8

Las figuras siguientes muestran los niveles de esfuerzo tanto para el caso, en que las cargas se encuentran centrada como el caso en que la carga esta descentrada en 3" (offset)

Modelo Navsea Modelo UTFSM

Figura N°10, caso con cargas descentrada

Los resultados obtenidos muestran que los niveles de esfuerzo comparando el trunk genérico del Navsea, para el caso concéntrico a 700 [m], con el modelo de la UTFSM no exceden el 3.63% de diferencia y para el caso descentrado la diferencia de los niveles de esfuerzo llega a 5,95% (Navsea sugiere valores inferiores a 5% y no superiores a 10%).

|

| Valores de esfuerzo a distintas profundidades Tabla N°4 |

Otra forma de mostrar los resultados son como lo muestra la figura siguiente:

|

| Distribución de esfuerzos para los casos centrado y offset de la USM y el Navsea Figura N° 11 |

En la figura N° 11, muestra la relación que existe entre los diferentes niveles de esfuerzos y la profundidad, tanto para el modelo Navsea como para el modelo USM.

4.2.- Escotilla de rescate real del SS-209

Habiendo realizado la etapa anterior de modelación y existiendo una diferencia aceptable entre los cálculos, se procedió a modelar las escotillas de rescate real del SS-209 con sus distintas configuraciones de carga, profundidad, y de los casos centrado como descentrado (offset).

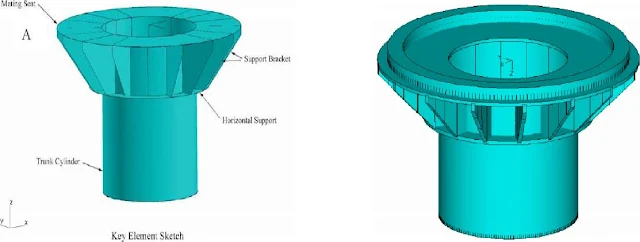

La figura N° 12, muestra la configuración geométrica de la escotilla de rescate de los SS- 209, considerando la modelación anterior del trunk patrón, se procedió a modelar la escotilla de la figura N°13, donde se utilizo 56.000 elementos tetraedros con cuatro nodos por elementos, los elementos tienen un tamaño de 2 a 3 [mm]. Se modelaron dos trunk con distintos espesores de cubierta uno de 12 [mm] y de 16 [mm]. Y cuyos resultados son mostrados en la tabla N° 5.

|

| Trunk de rescate SS-209 Figura N°12 |

| |||

| Trunk con cubierta de 12 [mm] Trunk con cubierta 16 [mm] | Figura N° 13 |

La tabla incluye los valores máximos de los esfuerzos efectivos (Von Mises); los esfuerzos verticales ("Z"); el desplazamiento vertical ("Z") ; y el esfuerzo de corte.

Tabla N° 5

La figura adjunta muestra los niveles de esfuerzos máximo efectivo (von Moisés) como una función de la profundidad.

4.3.- Dispositivos de sujeción para el DSRV

La figura 14 y 15 muestran la distribución propuesta por el Navsea en su manual. El dispositivo propuesto por la Dirección de Ingeniería esta dispuesto de tal manera que no interrumpa las faenas permanentes que la tripulación realiza y es requerido para proporcionar al DSRV un anclaje seguro antes de abrir la escotilla de rescate del submarino siniestrado, la cual debe estar provista de cuatro de estos elementos. La certificación requiere que estos elementos sean capaces de soportar la carga de 50.000 [lb] de tracción el cualquier dirección a 22,5° por un periodo no menor a 10 [min]. Las figuras adjuntas muestran la disposición de dos de ellos, los que han sido modelados con la carga y cinco posiciones de tracción.

El material del dispositivo es de Monel (aleación de Ni-Cu) dispuesto en el manual de certificación, además se a agregado una cartela de refuerzo que permita disminuir los niveles de esfuerzo producto de la carga, refuerzo que no estaba dispuesto por el Navsea en su manual pero que la Dirección de Ingeniería de la Armada de Chile dispuso considerando que la cubierta del modelo Navsea es de 25 [mm] y que los primeros ensayos sin cartela arrojaron valores muy marginales al esfuerzo de fluencia del Monel. Las uniones soldada entre el Monel y la cubierta de HY-80 se modelaron con un electrodo MIL-10018

|

| Figura N°14 |

Figura N° 15

Los modelos fueron construidos con 310.000 elementos tetraedros de cuatro nodos de tamaño 6 [mm] y 69.000 nodos.

Los resultados fueron divididos entres grupos:

- Modelos sin cartela de apoyo

- Modelos con cartela de apoyo de 16 [mm]

- Modelo con cartela de apoyo de 25 [mm]

Todas las figuras muestran el esfuerzo de von moises que se compara con los valores de los materiales usados y cuyos valores de esfuerzo de fluencia son:

a) Monel, metal base con esfuerzo de fluencia de: 40 [ksi]

b) Monel, metal de aporte con esfuerzo de fluencia de: ~ 45 [ksi]

c) HY-80, metal base con esfuerzo de fluencia de: 80 [ksi]

Se determino que de las cinco posiciones estudiadas para cada dispositivo (vertical, más cuatro casos a un ángulo de 22.5°) los mayores esfuerzos fueron producto de los esfuerzos verticales, las posiciones 3 y 5 de los dispositivos de sujeción mostrados el la figura N° 16, sólo corresponden a casos con tensión vertical.

Los resultados obtenidos sin cartela sobrepasan los valores de esfuerzo esperado. De hecho, las tensiones en la soldadura y el Monel son de un esfuerzo admisible mucho mayor. Por lo que al colocar una cartela de 16 [mm] ayudo a bajar las tensiones locales en la zona de tracción. Pero las tensiones con ese refuerzo eran aún muy marginales por lo que se incremento el espesor del refuerzo a 25 [mm] para garantizar que la integridad estructural de la unión y de la escotilla se ven afectada.

La tabla N° 6 resume y compara los valores máximo de esfuerzo efectivo para todos los casos analizaron, en términos de posición, espesor de cubierta, y ángulo de la tracción. En el resumen, la disposición propuesta proporciona niveles de esfuerzo aceptable para poder llevar acabo las pruebas exigidas, considerando que los esfuerzos se encuentran en niveles bajo las tensiones limites del material.

|

Posición 3 del dispositivo Posición 5 del dispositivo

Figura N° 16

|

Tabla N° 6

Nota: Orientaciones 1, 2, 3, y 4 corresponde a las orientaciones para la prueba de tracción no-vertical respecto a una coordenada absoluta del sistema, para la posición 3 y 5 de los dispositivos de tracción, siendo el ángulo de tiró, es el mismo para todas las condiciones, 22,5

4.4.- Dispositivos de sujeción en la tapa de escotilla para el uso del SRC

Este dispositivo es de uso exclusivo para el SRC y va adosado a la tapa de escotilla, el material del cáncamo es de HY-80 y se requieren al igual que el DSRV pruebas de tracción para verificar su capacidad. Esta prueba debe realizarse con una carga de 12.000 [lb] en cinco posiciones (vertical, más cuatro casos a un ángulo de 30°). Las figuras adjuntas muestran la distribución de esfuerzos, tanto en el cáncamo como en la tapa.

Figura N° 18 Figura N°19

5. - Adquisición de los materiales, construcción de los dispositivos a tractar y su instalación.

Esta tarea la llevó a cabo la planta de Asmar Talcahuano, la que a la fecha ya ha adquiriendo todos los elementos necesarios y los especificados tanto por el Navsea como por la Universidad Federico Santa Maria, para la ejecución de las pruebas. La confección de los dispositivos de tracción se encuentra detenida hasta que el Navsea apruebe definitivamente el procedimiento y los cálculos realizados, a la fecha existen pre-informes aprobados por ellos.

6. - Inspección y pruebas de tracción a los dispositivos a instalar, tanto para el DSRV como para el SRC y arobación y carta de certificación por parte del organismo certificador (NAVSEA).

Etapa que aún esta pendiente realizar hasta no haber completado las etapas anteriores, en especial la de aprobación formal por parte del Navsea del informe con los procedimientos y planos de instalación de los dispositivos. La dirección de Ingeniería a la fecha se encuentra en espera de esta aprobación. Por el momento se esta planificando la ejecución de las pruebas que consideran sin deformaciones permanentes en los dispositivos y además pruebas no destructivas de las uniones soldadas posterior a las pruebas de tracción, las cuales pueden ser: líquidos penetrantes, partículas magnéticas o las que sean necesarias, etc.

Es importante mencionar que se desarrollaron dos formas para soldar los dispositivos adosados a los SS-209: el WPS (Welding Procedure Specification), y el WPQ (Welder Performance Qualification). El WPS es el documento que sirve como una guía en el proceso de soldadura, requiere un cupón el cual es soldado y posteriormente probado mecánicamente siguiendo las pautas especificadas por el Navsea en el Documentos de la Referencia 3 y 4. Por otro lado, el WPQ, es el documento que certifica que un soldador puede depositar metal del relleno en un substrato y no dejar ningún defecto en la unión soldada. Ambos procedimientos fueron remitidos al Navsea en un preinforme para su aprobación. La dirección de Ingeniería de Sistemas navales ha especificado a la planta de Asmar la conveniencia de calificar a lo menos tres soldadores para llevar acabo las uniones soldadas y trabajos requeridos para las pruebas de tracción.

La última etapa, se hace efectiva posterior a las pruebas de tracción y al informe final que se debe remitir al organismo certificador la Dirección de Ingeniería de Sistemas Navales de la Armada de Chile.

7.- CONCLUSIÓN

a. - La metodología de benchmarcking, mediante el análisis de problemas analíticamente probados con la verificación del proceso y forma de simulación numérica, además de la comprobación que los resultados estén dentro de un porcentaje de error aceptable, garantiza que el procedimiento de modelación ha sido adecuado.

b. - La secuencia metódica y sistemática seguida, ha permitido que al modelar el trunk real de los SS-209, se haya hecho con un grado de experiencia que disminuya el error e incertidumbre.

c. - Este es un proceso lento que demanda un equipo de profesionales especializado en FEA como en la ciencia de los materiales.

8.- NOMENCLATURA

DSRV : Deep Submergence Rescue Vehicle.

Navsea : Naval Sea Systems Command.

SRC : Submarine Rescue Chamber.

Monel: Aleación de Ni-Cu

WPS: Welding Procedure Specification

WPQ: Welder Performance Qualification

9.- REFERENCIAS

1 - Manual NAVSEA SS700-AA-INS-010, "International Submarine Rescue Requirements and Instruction Manual for Mating with U.S. Navy Rescue Assets".

2.-ADINA Manual, v. 8.0.2., ADINA R&D Inc.

3. - NAVSEA Doc. S9074-AQ-GIB-010/248, Requirements for Welding and Brazing Procedure and Performance Qualification, 1995.

4. - NAVSEA Doc. T9074-AD-GIB-010/1688, Requirements for Fabrication, Welding, and Inspection of Submarine Structure, 1997.

5. - "Roark's Formulas for Stress and Strain", Warren C. Young, 1989, McGraw-Hill, ISBN 0-07-072541-1.

Fuente y Autor: Patricio Sepúlveda Araos, Ingeniero Constructor Naval

Dirección de Ingeniería de Sistemas Navales

Avenida Prat #773, 6° piso, Valparaíso Chile

psepulvedaa@armada.cl, psepulvedaa@yahoo.com,

Tel: (56) 32-506871, Fax: (56) 32-506891

COMMENTARIOS