A finales de la Segunda Guerra Mundial, el ingeniero alemán Hellmuth Walter diseñó el primer submarino con tecnología AIP

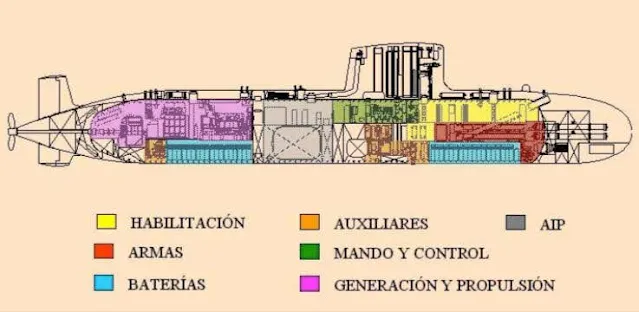

Concepción del S-80

En la realización de este trabajo se pretende dar respuesta al motivo de la instalación de un sistema independiente de aire, también conocido como AIP de sus siglas en ingles Air Independent Propulsion, el porque de tanto ahínco en su desarrollo, explicar su funcionamiento básico y las ventajas que aportaría este nuevo sistema de propulsión a nuestra arma submarina, a la Armada y por supuesto a España. Pero para llegar a comprender de una mejor manera el interés de nuestra armada en dotar a sus submarinos de esta tecnología es necesario echar la vista atrás una veintena de años. Tras la construcción de dos series de submarinos en consorcio con la DCNS francesa, los submarinos clase 60 y clase 70, la Armada Española consideró que debía plantearse un relevo generacional de los antiguos submarinos clase “Delfín” y “Galerna”. Para ello, en el año 1999 finaliza la redacción del proyecto junto con IZAR, actual NAVANTIA, para la concepción de un submarino puntero en tecnología que nos colocara a la vanguardia de los submarinos de propulsión convencional.

Tras definirse los objetivos y características del submarino, en el año 2004 se firma la orden de ejecución de los 4 submarinos ampliables a dos mas y un año mas tarde, NAVANTIA comienza la construcción del primero de la serie.

Tras diversos problemas en el desarrollo y hacerse publico un sobrepeso de aproximadamente unas 75 toneladas extra, que ponen en peligro la reserva de flotabilidad del submarino, se decide contratar el apoyo de la empresa estadounidense General Electric Boat. En 2016, se supera la Critical Design Review (CDR) y se comienza la construcción de los submarinos con nuevas modificaciones que afectan al desplazamiento total del submarino y por tanto a su eslora.

Diseño definitivo del S-80 tras la CDR

Características técnicas

Las características iniciales se han visto modificadas, tal y como se ha dicho, por diversos problemas en el diseño inicial. Tras solventar dichos errores, las principales particularidades del submarino pasan a ser:Eslora 80,81 metros

Manga 7,30 metros

Desplazamiento 3446 toneladas (inmersión) 3220 toneladas (superficie)

Dotación 32+8 (Stol SOPS)

Autonomía 50 días (15 días con AIP)

Tubos lanzatorpedos 6

Motor eléctrico imanes permanentes 3500 Kw

Generadores 3 MTU 1200Kw

Propulsor AIP 320 Kw

Baterías 2 grupos (180 elementos)

Reducción del coeficiente de indiscreción

El coeficiente de indiscreción (en adelante CI), aplicado únicamente en submarinos convencionales, se define para una determinada velocidad media, el coeficiente entre el tiempo que invierte el submarino en cargar las baterías y el tiempo total, tanto de navegación como de snorkel.

Ante la aparición de este nuevo concepto, no cabe duda de la importancia del CI en cualquier misión que se le asigne a un submarino, es por ello, que a pesar de las múltiples ventajas que puede aportar un submarino convencional con respecto a un nuclear en función de la misión a realizar, el CI juega un papel primordial mas cuando la característica fundamental de un submarino es la discreción. Por tanto, realizar largos periodos de snorkel, aumentan el CI y por ende, ponen en riesgo dicha discreción, pudiendo dar al traste con la misión e incluso perder la tan necesaria iniciativa en un combate naval convencional.

Ventajas y restricciones de un submarino diesel.

Como ya se ha dicho, según el tipo de misión a realizar, cada tipo de submarino proporciona unas características que lo hacen idóneo para ese tipo de misión.

Debemos distinguir fundamentalmente dos grupos principales atendiendo al tipo de propulsión empleada. El submarino convencional, el cual utiliza diesel generadores para cargar las baterías mediante el procedimiento de snorkel, cuando está en inmersión y la inducción de superficie cuando se encuentra navegando en superficie. El segundo grupo principal son los submarinos nucleares, los cuales utilizan un reactor nuclear que mueve una turbina de vapor lo cual le proporciona energía ilimitada tanto eléctrica como para propulsar el submarino.

El submarino convencional posee las siguientes características con respecto al submarino nuclear:

- Puede posarse en el fondo, ya que la refrigeración de los submarinos nucleares se encuentra en la quilla y por tanto no pueden realizar este tipo de maniobras.

- Es más discreto que el submarino nuclear, ya que el propio reactor y los sistemas de refrigeración del mismo generan mayores ruidos a velocidades bajas que un submarino convencional.

- Es mas pequeño y por tanto mas maniobrable en operaciones litorales, permitiendo realizar operaciones de inteligencia con mayor agilidad y seguridad.

Por el contrario, sus desventajas fundamentales son:

- La fatiga de la dotación, ya que el espacio del que se dispone es mucho menor que en un submarino nuclear y las condiciones de vida a bordo son bastante más duras. Con todo ello, la fatiga afecta a la concentración de las dotaciones llegando a provocar desmotivación e incluso a cometer errores por falta de motivación.

- La duración de las baterías son un problema ya que el submarino se encuentra limitado siempre a su porcentaje de carga y por tanto depende de la situación táctica para poder recargarlas.

- El aire no se renueva, como si ocurre en los submarinos nucleares, lo cual hace que los niveles normales que se respiran en la superficie se vean alterados tal que:

- Se produce un empobrecimiento del O2, por respiración y combustión.

- El dióxido de carbono aumenta por la respiración humana, el uso de la cocina y la vida cotidiana como puede ser abrir una lata de refresco.

- El monóxido de carbono se acumula por combustiones incompletas de los gases de escape de los motores, que se descargan al interior del submarino, aumento del vapor de agua debido a la respiración, evaporación de sentinas y la cocina.

- También puede existir la presencia de gases como freón, olores de tanques sanitarios, pinturas, disolventes,...

- En el caso de carga de baterías, puede aumentar el H2 y en el peor de los casos, si se mezcla el agua salada con el electrolito de las baterías H2SO4, puede llegar a formarse Cl, lo cual sería mortal para la dotación en concentraciones no excesivamente elevadas.

- Su velocidad máxima es de 20 nudos por los 40 nudos 1 que alcanzan los nucleares, si bien es cierto, que cuando un submarino navega a esas velocidades, es prácticamente ciego y excesivamente indiscreto, debiendo detenerse o bajar a velocidades de submarino convencional para poder escuchar lo que tiene a sus alrededor. Por el contrario, alcanzar esas velocidades tan elevadas les permiten incluso evadirse de algunos torpedos de los años 90 e incluso de la primera década del siglo XXI, no así de los de ultima generación como pueden ser el torpedo DM2A42 cuya velocidad, en su modelo mas avanzado alcanza los 45 nudos y, obviamente, imposible evadirse del torpedo ruso de supercavitación Shkval.

- Su CI siempre es superior al del submarino nuclear, que es cero, debido a que debe recargar sus baterías conforme a la descarga que haya sufrido durante su misión y además, debe renovar el aire viciado del interior del submarino.

CAPÍTULO 1

1.1. Variables del sistema independiente del aire

Desde hace ya unos años han empezado a aparecer en las listas de buques de distintas Armadas, submarinos con propulsión AIP, también denominados submarinos anaerobios, entendiendo por anaerobio a todo aquello que puede vivir o funcionar sin la presencia del oxígeno atmosférico. Aunque el referente de este tipo de tecnología son los buques que funcionan con propulsión nuclear, no es una solución interesante excepto para las grandes marinas, debido a motivos políticos, sociales, por el coste o por la complejidad técnica. Debido principalmente a este motivo, se han buscado otras soluciones para conseguir un sistema independiente del aire, y aunque en el sentido estricto de la palabra, en un submarino nuclear su planta eléctrica funciona sin necesidad del oxígeno del aire, los términos anaerobio y AIP se utilizan para denominar a los submarinos no nucleares que tratan de aumentar o completar el sistema de propulsión diesel-eléctrica con un funcionamiento independiente de la atmósfera.

Estas nuevas alternativas han sido desarrolladas principalmente en Alemania, Suecia y Francia, satisfaciendo los requisitos de autonomía imprescindibles para el desempeño de misiones en las que el factor de la discreción tiene un papel fundamental. En términos generales, la propulsión anaerobia puede definirse como un conjunto de elementos que transforman la energía química o calorífica que el propio sistema almacena, en energía mecánica o eléctrica, sin estar en contacto con la atmósfera. En los últimos años han experimentado un desarrollo espectacular. Su capacidad actual y previsiones futuras los sitúan como un complemento fundamental de la propulsión convencional.

1.2. Precursores de los sistemas AIP

1.2.1. Turbina Walter: A finales de la Segunda Guerra Mundial, el ingeniero alemán Hellmuth Walter diseñó el primer submarino con tecnología AIP, orientado a obtener largos periodos de inmersión y altas velocidades para conseguir ventaja en sus enfrentamientos con los Aliados. Contaban con propulsión mediante una turbina que utilizaba peróxido de hidrógeno al 90% de pureza como combustible/comburente.

El peróxido de hidrógeno pasaba a una cámara donde, en contacto con un catalizador, se descomponía en agua y oxígeno. Al pasar estos elementos a una segunda cámara, llamada de combustión, se le inyectaba un combustible orgánico produciendo la oxidación/combustión. Como resultado a esta reacción se generaba vapor de agua y dióxido de carbono a una elevada temperatura y presión. Se dirigía ese gas hacia una turbina la cual accionaba un eje y su hélice acoplada en su extremo giraba. Parte de ese vapor se recuperaba en forma de agua al pasar por un condensador, el dióxido de carbono se disolvía en agua salada y se expulsaba al mar, y el vapor se redirigía a la cámara de combustión, para producir más vapor en la reacción del peróxido con el catalizador y el combustible.

Esquema simplificado de funcionamiento de la turbina Walter

Debido a la inestabilidad del peróxido de hidrógeno se acabó descartando este sistema, ya que ante una mínima fuga, pueden producirse incendios ya que éste reacciona fácilmente con grasas, gomas, tejidos pinturas... Además, el consumo era muy elevado, para recorrer una milla el submarino necesitaba 25 veces más combustible que con su equivalente el motor diesel. Aún así, los submarinos con esta propulsión llegaron a alcanzar 25 nudos en inmersión.

1.2.2. Diesel en circuito cerrado (CCD): en los años noventa, la marina alemana desarrolló un sistema basado en un motor diesel de ciclo cerrado, el cual operaba en conjunción a otros dos motores diesel convencionales. La energía eléctrica se generaba con un alternador acoplado al motor diesel modificado. En este sistema, se recirculaba parcialmente los gases de escape hacia la admisión. Estos gases, constituidos fundamentalmente de CO2, Argón y vapor de agua, abandonan el motor a una elevada presión y temperatura. Se introducen en una absorbedor, donde se disuelve el dióxido de carbono en agua de mar y se expulsa al mar sin formación de burbujas. De aquí sale un flujo de gases al que se le añade oxígeno y Argón (gas inerte que no reacciona en las combustiones) para aumentar el coeficiente adiabático de los gases de admisión, y para que la combustión se realice en condiciones termodinámicas similares a la combustión con aire atmosférico.

Es un sistema muy seguro ya que no hay sustancias tóxicas o explosivas, y además se emplea el mismo combustible que para los motores de los diesel principales, por lo que no haría falta un tanque específico para el diesel modificado con ciclo cerrado. Pero también tiene inconvenientes como el bajo rendimiento del sistema (alrededor del 30%), la eliminación del CO2 consume parte de la energía generada y sus equipos ocupan un espacio importante, y, lo más crítico al hablar de submarinos, es que al ser un motor de combustión interna será ruidoso debido a las explosiones de los cilindros y además produce vibraciones, aunque éstas se intentan soslayar mediante una encapsulación y un aislamiento de la estructura. El sistema tiene grandes ventajas y las pruebas efectuadas fueron muy satisfactorias tanto desde el punto de vista de las prestaciones como de la firma acústica, aún así, no existe actualmente ningún submarino en servicio con esta tecnología.

Esquema simplificado de funcionamiento del CCD

1.3. Sistemas actualmente operativos

Actualmente existen cinco tipos diferentes de propulsión AIP, operativos o en proceso de construcción en submarinos. Son el motor Stirling (Kockums), el sistema MESMA (DNCS), los depósitos criogénicos conteniendo hidrógeno (Rubin), los sistemas basados en la obtención de hidrógeno desde hidruros metálicos (HDW/Siemens) y el sistema mediante el reformado de bioetanol (Navantia/Hynergreen).

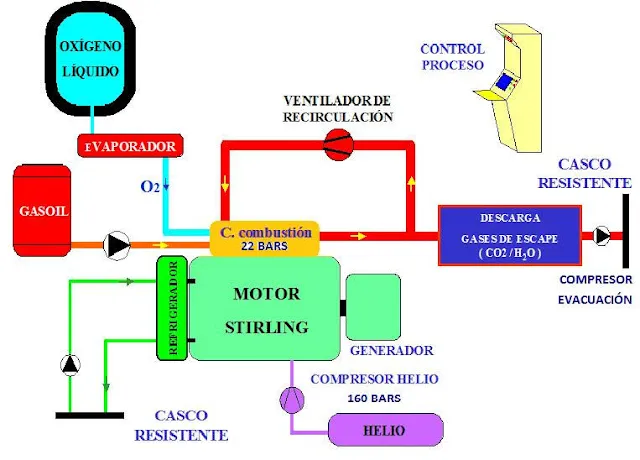

1.3.1. Motor Stirling: Datado de comienzos de los años noventa, es el primero de los sistemas anaerobios en funcionamiento operativo. Aunque el motor Stirling se definió teóricamente en el siglo XIX por el reverendo escocés Robert Stirling, la tecnología actual ha sido desarrollada por la empresa sueca Kockums. El motor de Stiling realiza los mismos procesos de calentamiento y enfriamiento de un gas en una máquina de vapor, pero todo ocurre dentro del motor y el gas es aire en vez de vapor de agua, por lo que la caldera no es necesaria. El principio de funcionamiento es tan solo el calentar y enfriar, a volumen constante, un medio de trabajo, que puede ser aire, helio, hidrógeno e incluso un líquido, mediante la aportación del calor generado en una cámara de combustión externa.

El gasoil pasa a la cámara de combustión conjuntamente con el oxígeno criogénico (previamente evaporado) cediendo el calor generado mediante un intercambiador a un área determinada de un circuito cerrado de gas (foco caliente). Consta de dos cilindros y dos pistones, uno de ellos operando frente a un foco caliente (cámara de combustión) y otro frente a un foco frío. El gas que se encuentra entre los dos pistones (Helio) se mueve continuamente del foco caliente al frío. Este gas calentado se calienta en un cilindro y se expande, provocando el desplazamiento del pistón hacia el punto muerto inferior. Es en este punto dónde se genera el trabajo. De aquí el pistón se desplaza al punto muerto superior, y el gas atraviesa el regenerador absorbiendo éste parte de la energía calorífica, lo que hace que el gas se enfríe y disminuya su presión. El pistón del cilindro del foco frío desciende al punto muerto inferior. A continuación el pistón frío se desplaza en carrera ascendente comprimiendo el gas y calentándolo, y, al pasar de nuevo a la cámara caliente incrementa su temperatura al atravesar el regenerador. Todo esto provoca un movimiento alternativo de pistones que se transmite a un cigüeñal por medio de bielas. En pocas palabras, es una máquina que entrega trabajo a consecuencia de la expansión y contracción de un gas en dos fases isotérmicas y dos fases a volumen constante.

Algunas ventajas de este sistema es que tiene mejor rendimiento que un motor de combustión interna (35%) así como un funcionamiento silencioso y con bajas vibraciones debido a las pocas partes móviles que tiene y que la combustión es continua, no con explosiones periódicas. Como desventajas tenemos la eliminación del CO2, que limita la máxima cota a 200 metros. El sellado del motor es crítico, ya que el gas de trabajo debe permanecer completamente estanco.

Actualmente existen submarinos operativos con este sistema AIP en varios países:

- Suecia, con sus 3 submarinos clase “Gotland” (construidos inicialmente ya con el sistema Stirling) y 2 submarinos clase “Sódermanland” (previos clase “Vástergótland”, reconvertidos en Stirling tras una obra de media vida realizada por Kockums).

- Singapur, dos submarinos clase “Archer” (antiguos clase “Vástergótland” comprados a Suecia).

- Japón, diez submarinos clase “Sóryüs”, y otros cuatro en construcción, los cinco primeros por la empresa Mitsubishi Heavy Industries y los cinco siguientes por Kawasaki Heavy Industries con licencia de construcción de la empresa sueca Korckums Naval Solutions.

- Esquema simplificado de funcionamiento del motor Stirling

1.3.2. Módulo de Energía Submarina Autónoma (MESMA, Module de’Energie Sous-Marine Autonome): El AIP llamado MESMA consiste en un módulo de una turbina de vapor convencional, donde la energía térmica es convertida en energía eléctrica utilizando un ciclo convencional de Rankine, que comprende un generador de vapor, turbo-alternadores y un condensador.

El vapor es calentado por un circuito primario en una cámara de combustión, quemando una mezcla gaseosa de etanol y de oxígeno. El oxígeno se almacena bajo presión de forma criogénica, a -185°, de aquí se bombea a un vaporizador para convertirlo a gas. A continuación se envía a una cámara de combustión donde, combinado con el etanol, se produce una salida termal de 700°C a una presión de 60 bars. Un recirculador recicla la parte del gas de escape refrescado para regular la temperatura dentro del circuito primario. Estos gases pasan a través de un intercambiador de calor. Los gases de combustión se expulsan al mar directamente sin necesidad de emplear un sistema de gestión de agua para la disolución previa e independientemente de la cota de operación gracias a la elevada presión de trabajo de la cámara de combustión.

El circuito secundario de vapor es el que se encarga de mover la turbina con la que, gracias a un alternador conectado de manera mecánica, se produce la energía eléctrica para recarga de baterías. Este vapor, tras la turbina, pasa por un condensador calentando un circuito de agua salada, el cual se encarga a su vez de aumentar la temperatura de un circuito intermedio que es el que vaporiza el oxígeno líquido, aprovechando así la energía al máximo.

El oxígeno líquido y el etanol deben almacenarse por separado a suficiente distancia para satisfacer las rigurosas normas de seguridad y requisitos de almacenaje peligrosos. Este sistema puede funcionar igualmente con diesel, pudiendo utilizar los mismos tanques diesel de los motores de la planta de generación de energía. Los estándares de control y de la contención deben mucho a la gran experiencia de DNC en el campo de la propulsión nuclear, empresa francesa que comenzó a desarrollar este diseño a principio de los años 80.

El estado de desarrollo de este sistema es avanzado y está instalado en un submarino de la Armada de Paquistán. Tiene una fiabilidad elevada con un funcionamiento y mantenimientos seguros desde el punto de vista de la dotación. Por otro lado, tiene un rendimiento reducido (20%) y necesitaría grandes cantidades de oxígeno líquido y de etanol, lo que aumentaría la eslora del submarino en 8 o 9 metros para los requerimientos del sistema.

Esquema simplificado de funcionamiento del MESMA

Los tres siguientes tipos de AIP funcionan con pilas o células de combustible, en los que el hidrógeno y el oxígeno producen energía eléctrica al hacer desplazar electrones de un ánodo a un cátodo y que se explicará en detalle más adelante. La diferencia entre los tres es la forma en la que se obtiene el hidrógeno para esta reacción.

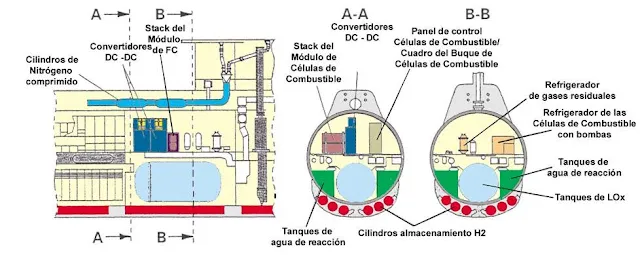

1.3.3. Depósitos criogénicos de Hidrógeno (Rubin): Es el sistema AIP utilizado en los submarinos de la clase LADA (clase Sankt Petersburg) de la marina rusa y está previsto para los derivados de esta clase. Está diseñado por la empresa Rubin Design Bureau, basado en la existencia de depósitos criogénicos verticales y horizontales interiores que contienen oxígeno e hidrógeno respectivamente. El inconveniente de este sistema es el gran peligro del almacenamiento de una elevada cantidad de hidrógeno. Cualquier fuga produciría una incontrolable reacción exotérmica. Además, el hidrógeno debe almacenarse a temperaturas próximas a -250°C, por debajo de su punto normal de ebullición a 1 atm que es a -252,76°C (20,38°K). Se introduce en un tanque de doble pared aislado térmicamente, de tal manera que se minimicen las pérdidas por evaporación, que pueden llegar a ser del 1 al 2% diario. Estos tanques además requieren un circuito de nitrógeno líquido para mantener su baja temperatura.

En términos generales es un sistema que utiliza células de combustible LOX-H2, hidrógeno y oxígeno líquido, para la conversión directa de la energía química de un combustible en energía eléctrica y calor. Tras las pruebas de mar realizadas a los submarinos con este sistema, y tras unas mejoras tras verse paralizado el proyecto varios años, existen 3 submarinos en activo y un cuarto previsto para 2019. Además, Rusia pretende aumentar su mercado de exportación vendiendo una variante del prototipo (Proyecto 950 AMUR), más barato que el proyecto alemán-italiano (212) y el franco-español (Scorpene).

1.3.4. Obtención de hidrógeno desde hidruros metálicos (HDW/SIEMENS): El hidrógeno es un elemento muy abundante, aunque no en estado puro, sino que se encuentra combinado con otros elementos. Se puede obtener del agua, de hidrocarburos o de hidruros metálicos. El almacenamiento del H2 en estado puro presenta muchas dificultades, como ya se ha visto previamente en esta monografía, debido a su baja temperatura de licuefacción y a que reacciona violentamente al entrar en contacto con el oxígeno, siempre con una reacción exotérmica incontrolable. El mejor procedimiento implantado a día de hoy en submarinos es el de hidruros metálicos, ya que es el más seguro y fiable, pero también es el más caro.

La base de este método consiste en que ciertos metales y aleaciones metálicas tienen la propiedad de formar enlaces covalentes reversibles cuando reaccionan con el hidrógeno, formando lo que se conoce como hidruros metálicos, que se descomponen cuando se calientan liberando hidrógeno. El hidruro se forma sometiendo un determinado metal a una presión elevada de hidrógeno, lo que ocasiona que el metal atrape átomos de hidrógeno en su estructura cristalina como si fuera una esponja. Basta luego con disminuir la presión exterior para que el metal libere el hidrógeno. Los hidruros tienen la importante propiedad de que pueden utilizarse para almacenar hidrógeno durante muchos ciclos de asociación-disociación sin que con ello disminuya su capacidad de almacenamiento. Los tanques de metal-hidruro, por tanto, tienen en su interior una aleación capaz de absorber hidrógeno el cual se recupera más tarde aportando calor. Los hidruros metálicos llevan una proporción del 1 al 7% en peso de hidrógeno. En metales como el titanio, la concentración de energía por unidad de volumen es más alta que en el hidrógeno líquido. Se han estudiado más de 200 aleaciones diferentes, siendo las más adecuadas las del grupo V de los metales de transición, tanto por su capacidad de almacenamiento como por su precio, su no decrepitación y la baja temperatura que se necesita para disociar el hidruro.

Los tanques de metal-hidruro tienen dos inconvenientes: uno es que se necesita el aporte de energía para recuperar el hidrógeno, y el segundo es que no todo el hidrógeno que se introduce en los metales es recuperable, su rendimiento no es del 100%.

Actualmente se encuentra operativos o en construcción numerosos submarinos, pudiendo nombrar los tipo 212A 4 U-31 de Alemania e Italia, el tipo 212 A Batch 2 de Alemania, el tipo 214 de Grecia, Corea del Sur, Turquía y Pakistán, los clase Dolphin de Israel, y los tipo 209/1400 de Portugal.

Disposición de los elementos del AIP en un submarino tipo 212

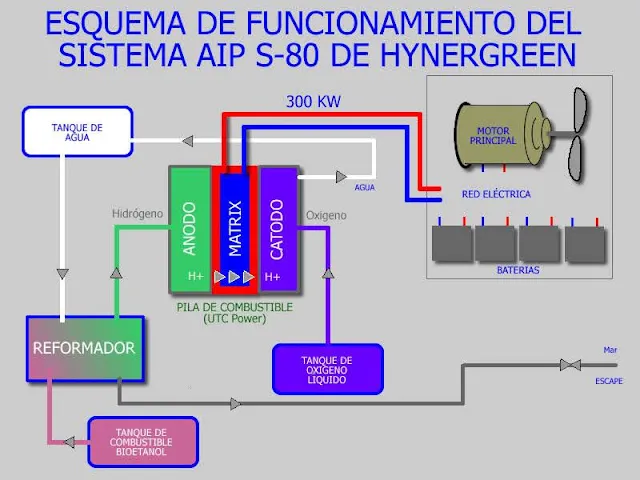

1.3.5. Obtención del hidrógeno mediante reformado del bioetanol (NAVANTIA/Hynergreen): Al igual que los dos sistemas anteriores, en este el objetivo es cargar pilas de combustible, pero esta vez a través del uso de bioetanol producido a partir de biomasa. Con este nuevo método el rendimiento termodinámico se incrementa considerablemente y se eliminan los contaminantes gaseosos que se producen en la combustión.

Para la obtención de energía debemos tener en cuenta dos fases: la primera de obtención del hidrógeno por aportación de bioetanol y agua/oxígeno sobre un catalizador; y segunda, con el hidrógeno obtenido y oxígeno aportado, se obtendría la energía necesaria para las baterías. Como subproductos se obtienen CO2 de la reacción del reformado y agua de la pila de combustible.

El procedimiento en sí para la obtención de hidrógeno se explicará en detalle más adelante. Tras este reformado en el Sistema Procesador de Bioetanol (SPB) se obtiene una mezcla gaseosa que contiene dióxido de carbono e hidrógeno. Tras esta reacción el hidrógeno se suministra a la pila de combustible para la obtención de energía, y el dióxido de carbono será eliminado tras ser disuelto en agua de mar a presión constante, lo que permite independizar el funcionamiento de la planta AIP de la cota de operación del buque.

Como ventajas de este sistema, podemos destacar el buen rendimiento, que es de aproximadamente el 25,5% (el rendimiento teórico de las pilas de combustible tras la obtención del hidrógeno es del 95%, pero en la práctica es del 70-75%). Además tiene un bajo impacto ambiental, ya que no existe proceso de combustión y no se forman nitrógeno ni azufre, aunque si se forma dióxido de carbono en una proporción mucho menor que en una combustión. No solo eso sino que el bioetanol es una fuente de energía renovable, obtenido por la fermentación de azúcares, cereales o biomasa, y no tiene impurezas perjudiciales para el reformador y las células, como el azufre. Su firma acústica y térmica es reducida y su tecnología se encuentra en continua evolución, con prometedoras perspectivas.

Como inconvenientes podemos señalar que el almacenamiento y distribución de hidrógeno supone un riesgo para la seguridad del personal y del propio submarino, sobre todo las zonas en las que pasa el hidrógeno puro. También podemos señalar que hay producción de CO2, que aunque sea un problema resuelto, supone una reserva de espacio en el interior del buque para su eliminación.

Esquema de distribución de responsabilidades en el desarrollo del AIP para el S-80

Esquema simplificado de funcionamiento del AIP

Vista 3D instalación AIP en el S-80

CAPÍTULO 2

2.1. Funcionamiento del AIP del S-80

Como se ha explicado ya anteriormente, el futuro submarino S-80 utilizará un sistema de Propulsión Independiente del Aire con obtención de hidrógeno a partir del reformado de bioetanol. No obstante, es convieniente explicar qué son y cómo funcionan tanto el Procesador de Bioetanol (SPB) como una pila de combustible.

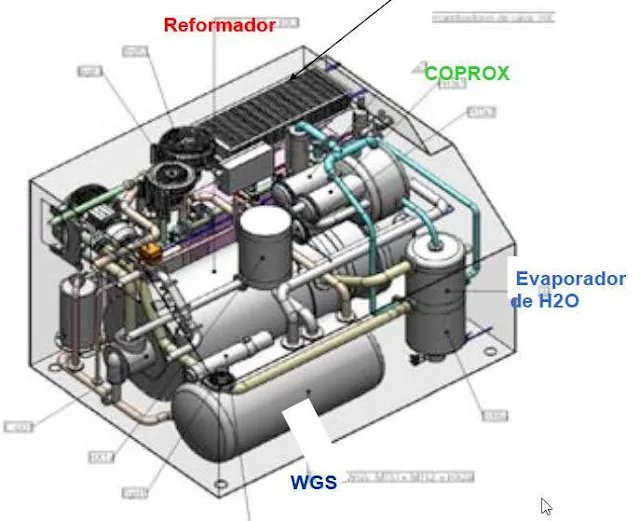

El objetivo principal del Sistema Procesador de Bioetanol (2) es transformar un flujo de bioetanol en hidrógeno apto para alimentar la pila de combustible. Para ello cuenta con una cámara de combustión, donde se proporciona el calor necesario para el desarrollo de la reacción endotérmica inicial, y dos módulos: el reformador, que es donde tiene lugar la transformación del bioetanol en hidrógeno, y el sistema de purificación de gases residuales.

Existen actualmente tres tipos básicos de reformadores:

- Los de oxidación parcial, en los que se hace reaccionar una mezcla pobre de oxígeno con el combustible, utilizados normalmente con hidrocarburos pesados como diesel, gasolina o aceite pesado.

- Los autotérmicos, en los que el combustible, el vapor y el oxígeno se alimentan de forma conjunta a un catalizador.

- Los reformadores de vapor. Éstos son los más eficientes y económicos, y es el que utilizará el S-80. El reformado por vapor se basa en el principio de que el contenido en hidrógeno del combustible se descompone ante la presencia del vapor excedente en catalizadores niquelosos para producir la mezcla de hidrógeno y monóxido de carbono. La fórmula de la reacción es la siguiente:

CnHm + nH2O + calor -> nCO + (n+m/2)H2

Una gran ventaja de este último tipo de reformador es que el hidrógeno presente en el agua será desprendido durante la reacción, con lo que contribuirá a la producción total de hidrógeno. Además, al ser un proceso endotérmico, una gran parte de la energía puede ser recuperada e introducida de nuevo en el proceso, mejorando la eficacia térmica del reformador.

Tras el reformador, es necesario que exista un sistema para la eliminación del monóxido de carbono, ya que envenena los catalizadores y las membranas poliméricas de las células de combustibles. El proceso continúa con el sistema de purificación mediante la reacción de “Desplazamiento con Vapor de Agua” (Water Gas Shift [3] ). Se trata de una reacción exotérmica que se realiza en una etapa a alta temperatura (350°C) y otra etapa a baja temperatura (200°C)[4] con refrigeración intermedia. De esta manera se consigue una disminución de la concentración de monóxido de carbono y el aumento de la cantidad de hidrógeno, según la siguiente fórmula:

CO + H2O -> H2 + CO2

Después de esta etapa se realiza una purificación mediante la “Reacción de Oxidación Selectiva” (COPROX), que se trata de otra reacción exotérmica, esta vez a 150°C, disminuyendo la concentración de CO del orden de 20 ppm, para que las pilas n o vean afectada su eficiencia de forma significativa. Esta purificación ocurre según la fórmula:

CO + I/2O2 -> CO2

Dado que las dos reacciones que se producen en el purificador son exotérmicas, y que la temperatura del hidrógeno a la entrada de las células de combustible no puede exceder de 40°C, se le debe forzar a pasar previamente por un intercambiador de calor. Gracias a este sistema, se aprovecha el calor de las reacciones de purificación para el calentamiento y evaporación de los reactivos y reacción del reformado.

Figura 3D instalación de elementos AIP

Las células de combustible son dispositivos electroquímicos de conversión directa de la energía química de un combustible en energía eléctrica y calor, en un proceso inverso a la electrólisis del agua. Están constituidas por un conjunto de celdas electroquímicas, cada una de ellas está compuesta por dos electrodos separados por una matriz que contiene el electrolito. El combustible es hidrógeno y el oxidante oxígeno, obteniéndose como únicos productos de la reacción agua, energía eléctrica y calor.

En la actualidad existen numerosos tipos o familias de células de combustible clasificadas por su electrolito:

- Alcalinas (PCA/AFC)

- Pilas de ácido fosfórico (PCAF/PAFC)

- Pilas de óxidos sólidos (PCOS/SOFC)

- Pilas de polímeros o de membrana (PCPS/PEMFC)

- Pilas de carbonatos fundidos (PCCF/MCFC).

En el sistema que se integrará en los S-80 se utilizarán las PEM (Polymer Electrolyte Membrane ó Proton Exchange Membrane), cuyo electrolito es un polímero orgánico sólido en forma de membrana. Son las que presentan mayores ventajas para su empleo en instalaciones donde el peso y el volumen son determinantes, como es el caso de los submarinos. Constituyen el núcleo esencial del sistema de propulsión ya que en su interior es dónde se transforma la energía química de los reactantes en energía eléctrica. Algunas de las ventajas de este tipo de pilas son las siguientes:

- Tamaño y peso reducidos.

- La potencia suministrada es fácilmente ajustable a la demandada.

- Tiempo de vida elevado (unas 20.000 horas).

- Reducida temperatura de funcionamiento, lo que conlleva menos corrosión, rápida puesta en marcha y minimización de las pérdidas por transmisión de calor al exterior.

- Firma acústica despreciable y firma térmica insignificante (60-80°C)

Como se ha dicho anteriormente en estas pilas se convierte la energía química en energía eléctrica, obteniéndose como producto resultante agua destilada. Mientras que en la electrólisis es de sobra conocida, el proceso inverso es menos conocido, y se logra que la energía liberada no se disipe sino que se convierte en energía eléctrica, y esto se consigue evitando que los gases que reaccionan (H2 y O2) entren en contacto directamente. Esta separación se consigue gracias a la membrana, el electrolito, que solo permite el paso de uno de ellos a través suyo y solo de forma iónica. En este caso, al ser un polímero fluorocarbonado, además de ser un aislante electrónico, es un excelente conductor de iones hidrógeno, por lo que los iones que la atraviesan son H+.

El gas hidrógeno presurizado entra en el ánodo, donde un catalizador de platino descompone el par de moléculas en cuatro cationes de H+ y cuatro electrones libres. La membrana de polímero es “impermeable” a los electrones, pero permite que los cationes de hidrógeno atraviesen la celda hasta el cátodo, en el que se combinan con el oxígeno para formar agua. Los electrones dejan el ánodo para introducirse en el circuito interno en forma de corriente eléctrica. Mientras tanto, en el cátodo cada molécula de oxígeno es disociada catalíticamente en sus átomos componentes. La mayor ventaja del concepto “célula de combustible” es que el único producto de exhaustación, como ya se ha dicho, es agua pura, manteniendo la membrana hidratada y siendo expulsada junto con el gas excedente.

Aunque teóricamente se deberían producir 1’23V, en la práctica se generan 0’7V en cada celda. El S-80 llevará dos pilas formadas por 216 células agrupadas en seis paquetes o stacks.

Funcionamiento esquemático (Figura 1) y figura 3D de las pilas del Submarino S-80

En este punto de la explicación del funcionamiento del sistema, nos encontramos que el bioetanol ya ha sido procesado y hemos obtenido el hidrógeno, y tras purificarlo mediante dos procesos diferentes, hemos alimentado a las células de combustible, produciendo la energía eléctrica necesaria para la carga de baterías y el suministro al buque. Lo único que queda en este momento es la eliminación del CO2 que obtuvimos tras el sistema de purificación de gases indeseables.

Para su eliminación es necesario disolver las burbujas de dióxido de carbono en agua de mar, expulsando después esta disolución al exterior con los niveles de discreción propios para un submarino. Este sistema es el SECO2 6, diseñado por Bionet, se comprime y se enfría el CO2, para posteriormente, por medio del eductor y del mezclador del sistema, mezclarlo y disolverlo con el agua de mar expulsándolo al exterior. El proceso se ve favorecido por las presiones elevadas y las temperaturas reducidas.

Para finalizar, debe señalarse que el almacenamiento de todos los productos necesarios para el funcionamiento del sistema es francamente importante, y cada uno de ellos requiere de medidas especiales para la seguridad del submarino.

El oxígeno líquido (-185°C) se almacena en un tanque tipo “Dewars” (de doble pared) de unos 7 metros de longitud y 4 de diámetro, con una capacidad de unos 60m3. Está formado por dos recipientes, uno interior y otro exterior, existiendo vacío entre ambos para evitar pérdidas innecesarias de temperatura. El recipiente interior está soportado con el exterior por unos pocos puntos de apoyo, muy livianos, para evitar esa posible vaporación líquida. El oxígeno es un gas comburente, no arde él mismo, pero es peligroso porque hace que materiales no combustibles pasen a serlo, y los que ya eran combustibles, ardan de forma violenta. Los usos del oxígeno, a modo de resumen son los siguientes: suministro de oxígeno para la cámara de combustión del reformador de bioetanol, suministro para la eliminación del monóxido de carbono (COPROX), suministro para la pila de combustible, y suministro para la regeneración de la atmósfera. Antes del uso del oxígeno, se bombea en un intercambiador de calor con agua glicolada5, similar a la usada en centrales nucleares.

El bioetanol se almacena en el interior del casco resistente, en tres tanques situados en la cámara del AIP y en auxiliares de proa. La capacidad total de almacenamiento es de 30 m3, lo que teóricamente le da al submarino una autonomía de 15 días en inmersión a una velocidad de 4 nudos.

CAPITULO 3

Durante el capitulo anterior se ha explicado de manera clara y comparativamente concisa como funciona el sistema AIP y en que consiste dicho proceso. Pero realmente hace falta ser conscientes del verdadero salto que supone este sistema con respecto a los submarinos diesel convencionales o incluso con otros sistemas AIP y por supuesto, en su ámbito de aplicación, con respecto a los submarinos de propulsión nuclear.

3.1. Estado de desarrollo e implantación del sistema.

Durante la primera fase de desarrollo y concepción del proyecto, en el año 2003, se decidió confiar el desarrollo de la tecnología AIP a la empresa nacional ABENGOA debido a su solvencia económica y a sus experiencia en energías renovables. Durante esta primera fase, ABENGOA desarrolla un prototipo de 10Kw para comprobar la viabilidad y posterior desarrollo del proyecto. Tras finalizar esa primera fase con éxito, se desarrolla una segunda, en la cual deben construir un AIP que sea capaz de generar 300Kw, lo cual le permitiría estar los 15 días sin realizar snorkel exigidos por la Armada. Durante los últimos años se consigue realizar esa pila de combustible de 300kw en tierra y con un considerable tamaño. El problema se plantea cuando debe navalizarse. ABENGOA es incapaz, construyendo la planta en el tamaño adecuado para que quepa en un submarino, de producir esa misma potencia por tanto, el proyecto seguía retrasándose. En el año 2014, ante la imposibilidad de miniaturizar la pila de combustible según especificaciones de contrato, la Armada decide ampliar las miras para posibles desarrolladores del proyecto y que puedan aportar soluciones viables para su implantación en el submarino. Tras varios intentos por diversas empresas del entorno, sólo quedan como principales desarrolladores reales del proyecto, ABENGOA, que ha absorbido a Hynergreen, y Técnicas Reunidas7. En el año 2017, Técnicas Reunidas desarrolla y patenta un sistema AIP que dice, puede integrarse en el submarino y producir la energía necesaria para propulsarlo durante 15 días. La Armada por su parte esta a la espera de ver los resultados y ABENGOA sigue intentando desarrollar el sistema para llevarse el contrato para el que fue elegido hace ya mas de 15 años.

3.2. Ventajas y capacidades esperadas.

A lo largo de este trabajo se han visto las características del sistema AIP que la Armada ha exigido a su contratista pero, a la vista de las demoras y dificultades sobrevenidas a las que se ha tenido que hacer frente en este proyecto, conviene comparar con otros sistemas existentes las ventajas que proporcionará a los futuros submarinos S-80 con respecto a los ya existentes y probados.

La primera de ellas es algo obvio, al utilizar un reformado de bioetanol se evita la dependencia del hidrógeno y el tener que llevarlo a bordo como ocurre en los submarinos alemanes tipo 212. España es el primer productor de bioetanol del mundo tal y como puede verse en la siguiente tabla y con ello, se evita una dependencia tecnológica y de materia prima para abastecer al submarino durante toda su vida operativa.

Por otro lado, la utilización de bioetanol como combustible, aporta unas características de estabilidad, transporte, facilidad de manejo, almacenamiento en depósitos y por supuesto una seguridad para la propia dotación del submarino. Además, al ser un sistema creado específicamente para este proyecto, la eficacia de la pila es más elevada por dos motivos fundamentales. No es necesario que el hidrógeno producido tenga el 100% de pureza y la producción de energía con este reformado es sumamente elevada.

Si lo comparamos con el sistema AIP mas utilizado, desarrollado para los submarinos tipo 212 por la empresa alemana HDW en colaboración con Siemens, se puede destacar que:

- - El sistema alemán almacena el hidrogeno mediante hidruros metálicos lo cual presenta un peso muy elevado, lo que limita, lógicamente, la reserva de flotabilidad en el submarino y el espacio para otros elementos del submarino, como pueden ser los sistemas de armas.

- - El proceso de recarga de hidrógeno debe hacerse en unas factorías especializadas, con personal técnico muy cualificado y con un gran coste debido a la complejidad del proceso.

- - Las pilas de combustible desarrolladas por la empresa UTC Power utilizadas, unidas al reformado de bioetanol, han proporcionado un 7% mas de potencia que las fabricadas por Siemens.

La potencia total que debe proporcionar el sistema debe asegurar, por especificaciones técnicas de contrato, un tiempo mínimo de 15 días a una velocidad constante de 3-4 nudos. Según los últimos estudios y pruebas realizadas, Técnicas Reunidas ha ofrecido su modelo patentado y probado a la Armada y Navantia. Tras varias auditorias en la cual incluye una hoja de ruta y un plan realista y viable en tiempos para su futura navalizacion, ha pasado a estar aprobado el proyecto y por tanto cuenta con el apoyo de ambas instituciones para posicionarse como suministrador final del sistema AIP para los futuros submarinos S-80.

CONCLUSIONES

Si bien es cierto que la idea de un sistema de propulsión independiente del aire se viene gestando desde finales de la segunda guerra mundial, el concepto revolucionario del uso de reformado de bioetanol ha permitido evolucionar en el desarrollo de este complejo de sistema de empuje.

El bioetanol junto a la pila de combustible, proporcionaran a nuestros submarinos la energía necesaria para permanecer en inmersión continuada durante al menos 15 días.

Por ello, a la vista del presente trabajo, se puede concluir que el desarrollo de un nuevo sistema AIP por parte de la industria española, si finalmente logra instalarse en los submarinos de la clase S-80 supondrá, no sólo un aumento de las capacidades de dichos submarinos y una reducción del CI sin precedentes en nuestra Armada, sino también un gran logro de la ingeniería naval y de las industrias españolas, demostrando con ello que están a la vanguardia en el desarrollo de proyectos propios con tecnología y mano de obra nacional.

Astilleros de Navantia Cartagena construyendo el S-81

Según el calendario de eventos que hay actualmente, la implantación del sistema AIP en el submarino le proporcionará unos tiempos de inmersión formidables para un submarino de su clase y según los datos a los que hemos

tenido acceso, es más que probable que sea el submarino con mayor tiempo en inmersión sin necesidad de realizar una carga de baterías del mundo. Colocando a la Armada, a la vanguardia de los submarinos convencionales y en consecuencia, a Navantia en una excelente posición para poder exportar el producto a marinas extranjeras y ayudar de esta manera a la economía y al prestigio de España en el mundo.

BIBLIOGRAFIA

http://www.defensa.gob.es/http://www.abengoa.es

http://www.utppower.com

(Francisco Javier Alvarez Laita 2010, 50)

E. Camacho y C. Bordons, en Model Predictive Control, M. Grimble y M.

Johnson (Editores), Springer-Verlag: Londres, 1999, 33-39.

M. Serra, J. Aguado, X. Ansede y J. Riera; J. of Power Sources, 151, 93, 102, (2005)

Manual Máquinas y electricidad, submarinos S-70. Tomo I. Ed. 2002.

Manual Maquinas y electricidad, submarinos S-70. Tomo II. Ed. 2002.

M. Yang, B. Bates, N. Fletcher y R. Pow; Fuel Cell Technology for Vehicles(SAE), 249-256 (1998)

M. Grujicic, K. Chittajallu, E. Law, J. Pukrushpan, Journal of Power and Energy, 218, 487-499, (2004)

J. Pukrushpan, A. Stefanopoulou, H. Peng, IEEE Control Systems Magazine, 24, 30- 46, April 2004

J. Golbert, y D. Lewin; J. of Power Sources, 135, 135-151, (2004)

Fuente:

Titulo original: https://armada.defensa.gob.es/. FUNCIONAMIENTO AIP S-80

Autores: TN NICOLAS AGUIRRE FONTENLA TN PABLO ALVAREZ LLANEZA Armada Española - (2019)

Titulo original: https://armada.defensa.gob.es/. FUNCIONAMIENTO AIP S-80

Autores: TN NICOLAS AGUIRRE FONTENLA TN PABLO ALVAREZ LLANEZA Armada Española - (2019)

El sistema AIP desarrollado por Abengoa, es una bomba de relojería, pues en un solo equipo, el reformador de bioetanol o SPB, auna un alcohol (bioetanol), llama (próxima a 1000º) e hidrógeno. Ninguna Marina en su sano juicio montaría este equipo en un submarino. Hay que recordar que lo específico de la atmósfera de un submarino, impide montar un motor tan probado y seguro como es el de gasolina que llevan milones de vehículos, secillamente por lo vapores que desprende la gasolina. El AIP de Abengoa sin ninguna experiencia previa en la mar, si sufre algún fallo o incidente, supondría la pérdida del submarino y su dotación por la explosión de hidrógeno. Recordemos que los dos últimos submarinos perdidos en la mar por sendos accidentes, el ruso Kursk y el argentino ARA San Juan, se perdieron por sendas explosiones de hidrógeno, el primero de un torpedo y el segundo por acumulacion de este gas en un compartimento de baterías.

ResponderBorrarBajo mi punto de vista, con 20 años de experiencia en submarinos y 10 años en construcción de sistemas AIP, de todos los sistemas nombrados, el más seguro es el sueco Stirling, que utiliza un motor de combustión externa alimentado por gasoil y enriquecido por oxígeno criogénico, sin la utilización de hidrógeno. Al ir encerrado este motor en un compartimento insonorizado, es indetectable en el exterior, como lo demuestra el hecho de que prácticamente haya un submarino sueco desplegado en el Pacífico con base en la Base Naval de San Diego de la Marina de Estados Unidos, para adiestramiento de sus buques de superficie en lucha antisubmarina contra submarinos no nucleares, pues la US Navy carece de submarinos convencionales. Suecia, Singapur y Japón tienen el sistema AIP sueco, sistema probado durante más de 30 años en la mar sin un solo accidente.

ResponderBorrar